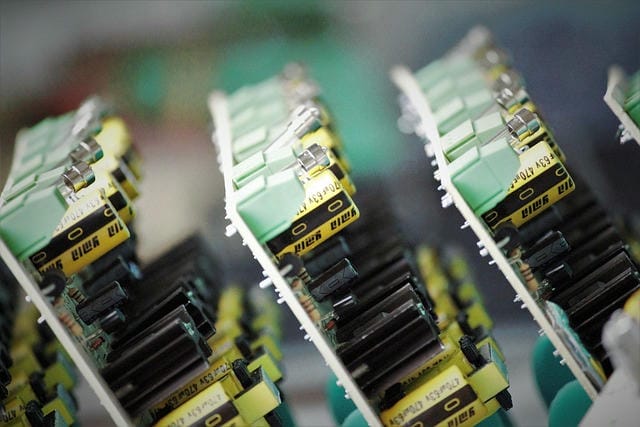

プリント基板は、電子機器の心臓部として機能する重要な要素であり、電子回路を構成するための不可欠な部品である。今回の記事では、プリント基板の基本的な役割、構造、製造プロセス、さまざまな種類や使用用途について詳しく解説する。まず、プリント基板の基本的な役割について説明しよう。プリント基板は、電気的な接続を保持するための基盤であり、多くの電子部品が取り付けられている。トランジスタ、コンデンサー、抵抗などの電子部品は、プリント基板の上に配置され、導体パターンがそれらの部品を接続している。

このように、プリント基板は電子回路を実現するための髄であり、効率的な電流の流れを確保する。次に、プリント基板の構造について見てみる。一般的なプリント基板は、絶縁体としての役割を果たすベース材の上に、導体パターンが印刷された構造を持つ。ベース材は、エポキシ樹脂やガラス繊維などから作られ、主に強度や耐熱性を有している。導体パターンは、銅でできていることが多く、酸化による劣化を防ぐために表面処理が施される。

これにより、電気的な接続性能が向上し、より優れた信号伝送が可能になる。プリント基板の製造プロセスは、主に設計、加工、組み立て、検査というステップで構成されている。このプロセスは、まず、電子回路の設計から始まる。専用の設計ソフトウェアを利用して、所定の電子部品や回路の配置を決定し、基板のレイアウトを作成する。次に、このレイアウトに基づいて原材料を加工する。

一般的には、穴あけ、エッチング、メッキなどの工程が行われ、導体パターンが形成される。その後、電子部品がプリント基板に取り付けられる組み立て工程に移る。これには、自動部品実装機や手作業の取り付けが含まれる。全ての部品が正確に所定の位置に取り付けられたら、はんだ付けのプロセスが行われ、機械的な固定と電気的な接続が確保される。組み立てが完了した基板は、次に検査工程に進む。

この段階で、基板が要求された性能や品質に達しているかを確認するために、目視検査や電気的テストなどが行われる。これらの工程を経て、初めて完成されたプリント基板が市場に出回る。次に、プリント基板の種類について考察する。主にフレキシブル基板、リジッド基板、リジッドフレキシブル基板の三種類が存在する。それぞれの特性には明確な違いがある。

フレキシブル基板は、曲げることができるため、限られたスペースでの使用に向いている。これに対し、リジッド基板は、剛性が必要な場合に使用されることが多い。リジッドフレキシブル基板は、両者の特性を兼ね備えており、複雑な形状の中で電気回路を形成するのに適している。使用用途に関しても、プリント基板は多岐にわたる業界で利用されている。通信機器、家庭用電化製品、自動車、医療機器など、ほぼ全ての電子機器にプリント基板が要求される。

例えば、スマートフォンやタブレット端末は、高度な集積度と小型化が求められるため、微細なパターンを持つプリント基板が必須である。自動車業界では、安全性や性能向上のため、信号処理を担うプリント基板が進化を続けている。さらに、安全性や環境への配慮が求められる現代において、プリント基板の製造にもその影響が色濃く出ている。各国の規制に対応し、環境に対して配慮した材料や製造プロセスの導入が進められている。これにより、エコに配慮した製品が求められる中で、プリント基板の持つ役割はますます重要になっている。

最後に、プリント基板の今後の展望についても触れておきたい。技術の進歩により、より小型化、軽量化、高集積化が進む一方で、機能性の向上も求められている。IoT(インターネットオブシングス)の普及や自動運転技術の発展に伴い、多機能を持つプリント基板の需要は増えていくことが予想される。また、製造技術の革新により、新しい素材やプロセスが導入されることで、より高性能で安価なプリント基板が実現されることでしょう。このように、プリント基板は幅広い応用範囲を持ち、その重要性は今後も増していくと考えられる。

電子回路の核心を担うこの部品なしに、最新の電子機器を考察することはできない。これからも、その進化から目が離せない。プリント基板は、私たちの生活に密接に結びついており、今後も新しい技術とともに成長し続けることだろう。プリント基板は、現代の電子機器において不可欠な要素であり、電子回路を構成する重要な部品である。基本的な役割は、電子部品同士を電気的に接続し、効率的な電流の流れを実現することだ。

一般的には、エポキシ樹脂やガラス繊維などの絶縁材料の上に銅製の導体パターンが形成され、これらの構造が信号伝送の性能を向上させる。製造プロセスは、設計から検査までの各ステップで構成され、設計ソフトを用いたレイアウト作成から始まり、加工、組み立て、最終検査へと進む。電子部品は自動または手動で取り付けられ、はんだ付けによって接続される。この一連の工程を経て、最終的な製品が市場に出回る。プリント基板には、フレキシブル基板、リジッド基板、リジッドフレキシブル基板の三タイプがあり、それぞれ異なる特性を持つ。

フレキシブル基板は曲げ可能で、限られたスペースに適している一方、リジッド基板は剛性が必要な用途に使われる。リジッドフレキシブル基板は、両者の利点を生かし、複雑な形状への対応が可能だ。その応用範囲は広く、通信機器、家庭用電化製品、自動車、医療機器など、さまざまな業界で利用されている。特に、スマートフォンやタブレットなどの高集積度が求められる製品では、微細なパターンのプリント基板が不可欠だ。さらには、環境や安全性に配慮した材料や製造プロセスへの対応も進められている。

今後は、IoTや自動運転技術の発展によって、多機能かつ高性能なプリント基板の需要が増えると予想される。製造技術の革新により新素材やプロセスが導入され、コストの削減とともにさらなる進化が期待される。プリント基板は今後も私たちの生活に深く関わりながら、進化を続けることになるだろう。