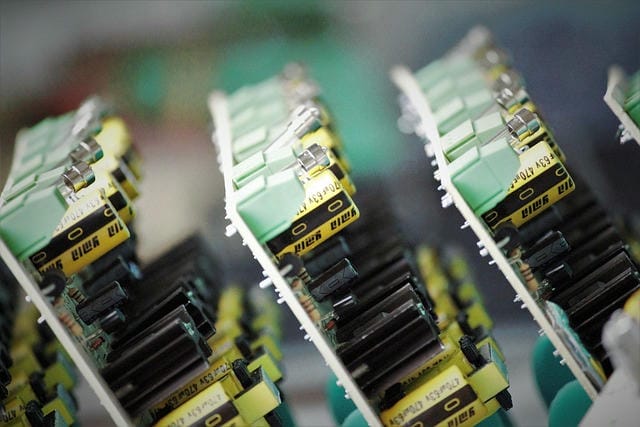

プリント基板は、電子機器の心臓部とも言える重要な部品であり、さまざまな電子回路を支える基盤となっています。その構造は実に多様で、電子機器の機能に応じた設計と製造が必要となります。電子回路が正確かつ効率的に動作するためには、プリント基板によるコンポーネントの配置や接続が欠かせません。まず、プリント基板の基本的な構造について考えてみましょう。一般的には、絶縁体の層に銅を使っている板が基本の形を成しています。

この銅の部分が、電子コンポーネント同士を繋ぐ導体となります。これにより、電気信号がスムーズに流れることができるようになっています。絶縁体層は、短絡を防ぎ、特定の回路だけが機能するように設計されています。プリント基板の製造プロセスは数段階に分かれており、まずは設計から始まります。ここでは回路図をベースにして基板のレイアウトを決めます。

レイアウト設計では、各電子部品の位置、配線の経路、貫通ホールの配置などが詳細に計画されます。この段階では、シミュレーションツールが活用され、信号の遅延や干渉、電力の配分など様々な要因を考慮に入れて最適化が行われます。次のステップは、プリント基板の製造です。ここでは、実際に使用する素材が選定され、加工が進みます。一般的には、ガラスエポキシやフレキシブル基板材が使用されることが多いです。

ガラスエポキシは、その強度や耐熱性が求められる場面で有効です。一方、フレキシブル基板材は、狭いスペースや変形する部品に対して有用です。製造後は、基板に対してブラインドビアやスルーホールの加工が施されます。これは、各層間で信号を送るための重要な技術です。プリント基板が多層の場合、各層との接続が不可欠であり、設計通りにこれらの要素が組み込まれることで、全体の機能が実現されます。

プリント基板のテストも重要な過程です。出来上がった基板が仕様通りに機能するか、信号が正しく流れているかを確認するため、さまざまなテストが実施されます。テスト段階で問題が見つかった場合、最初の設計に戻って修正を行う必要があります。このフィードバックのプロセスにより、最終的な製品の品質が保証されるのです。電子機器の世界では、プリント基板の設計や製造を行うメーカーは多岐にわたります。

それぞれのメーカーが持つ技術やノウハウは異なり、製造量や品質、納期、コストに影響を与えます。また、顧客のニーズに応じたカスタマイズが可能なメーカーも存在し、特定の用途に特化したプリント基板を提供しています。たとえば、高速通信機器向けや、自動車用の安全機構に使われる基板など、目的に応じた材料や形状が求められます。企業は、自社が必要な機器やシステムを構築するにあたっては、必ずといっていいほどプリント基板の製造を外注します。その際、品質管理や納期の遵守など、様々な要素を慎重に選定し、信頼できる業者との関係構築が求められます。

一旦選んだ業者との協力関係を維持することで、安定した製品供給や開発のスピードアップにもつながります。プリント基板の技術は日々進化しており、新材料や製造技術、新しいデザインアプローチが開発されています。特に、ミニチュア化や高周波対応、環境負荷を軽減した材料の使用など、様々な挑戦が続いています。これにより、今後の電子機器市場は、さらなる革新と持続可能な発展が期待されるところです。プリント基板は、ただの基盤ではなく、電子機器の高度な機能を支えるキーコンポーネントであることが理解されました。

将来的には、さらに効果的な設計や製造方法が確立され、電子回路の進化を支える重要な役割を果たし続けるでしょう。このような背景から、プリント基板の選定や製造は、電子機器の性能や信頼性に大きく寄与することが明らかです。結果的に、電子機器市場全体において、プリント基板の重要性はますます高まっていくことでしょう。プリント基板は、電子機器における重要な部品であり、各種電子回路の基盤を提供しています。基本的には絶縁体の層に銅を用いた構造で、電気信号のスムーズな流れを実現しています。

製造プロセスは設計から始まり、回路図に基づいて基板のレイアウトが決められます。レイアウト設計段階では、部品の配置や配線の経路を精密に計画し、シミュレーションツールを活用して最適化が行われます。次に実際の素材の選定と加工が行われ、ガラスエポキシやフレキシブル基板が一般的に使用されます。製造後には、ブラインドビアやスルーホールの加工が施され、各層間での信号送信が可能になります。また、完成した基板は様々なテストを受け、機能や信号の流れが仕様通りであるかが確認されます。

このテストを通じて得られたフィードバックは、最初の設計に戻っての修正に活かされるため、製品の品質向上に寄与します。プリント基板の設計や製造を行うメーカーは多様で、それぞれの技術やノウハウが異なります。顧客のニーズに応じたカスタマイズも可能で、特定用途向けの基板が開発されています。企業は自社製品の構築において、信頼できる業者と協力関係を築きながら外注することが一般的です。テクノロジーの進化に伴い、新材料や製造技術が開発されており、特にミニチュア化や環境に配慮した材料の使用が進んでいます。

こうした革新により、電子機器市場は持続可能な発展が期待されており、プリント基板はその中でキーコンポーネントとしての役割を果たし続けるでしょう。将来的には、さらに効果的な設計と製造方法が確立され、電子回路の進化を支える重要な要素となることが明らかです。プリント基板の選定や製造は、電子機器の性能や信頼性に大きく寄与し、その重要性はますます高まっています。