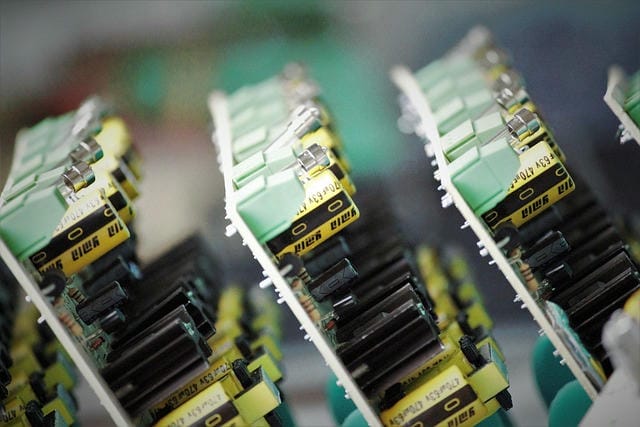

電子機器の内部で動作を支える重要な要素として位置付けられているものがある。それが、プリント基板である。電子回路を構成するために欠かせない部品であり、今日では多くの製品に採用されている。この基板は電気的接続を簡略化し、機器の小型化と信頼性の向上に寄与している。プリント基板は、薄い絶縁基板の上に導体が形成された構造でできている。

この導体は、電子部品同士を接続し、電流の流れを可能にするためのものである。基板材料には、ガラス繊維とエポキシ樹脂からなるFR-4が一般的に使用されている。他にも、熱に強いセラミックや、フレキシブルなポリイミドが使われることもある。これにより、求められる特性に応じた製品展開が可能となっている。設計段階においては、電子回路シミュレーションとレイアウトソフトウェアが用いられる。

これを使って、あらかじめ回路が正常に機能するかどうかをチェックし、最適な部品配置を決定することが重要である。その後、レイアウトデータが製造に渡され、実際の基板作成が行われる。基板の製造プロセスには、複数の工程が存在する。まず原材料の選定、次に化学的なエッチングによってパターンを形成する工程が行われる。この過程では、導電性の材料が選定され、浮遊した部分が取り除かれ、基板全体の形を整える。

こうした工程は、精密さが求められるため、高度な技術が必要とされる。近年、製造業者は生産性を向上させるために、自動化を進めている。生産ラインでは、ロボットや自動化機器が導入されることで、短時間で大量に基板を生産することが可能になった。また、小型機器の需要に応じて、より小さく、より高性能なプリント基板が求められている。このようなトレンドによって、メーカーは新しい技術や素材の開発に努力を続けている。

プリント基板の用途は多岐にわたる。例えば、スマートフォンやコンピュータ、家電製品、医療機器、自動車など、日常的に使用される数多くのデバイスに組み込まれている。各アプリケーションに応じて、基板は異なる仕様や機能を持つことが求められ、その設計や製造は分野ごとに専門化されている。たとえば、医療機器には厳格な基準が設けられており、放射線や耐薬品性を持つ材料が選ばれることが多い。自動車向けの基板では、耐熱性や衝撃耐性が重視され、過酷な環境での使用に耐える設計が必要だ。

さらに、プリント基板の進化は、インターネットの普及とともに加速している。IoT技術が浸透する中で、様々なデバイスがネットワークで連携されるようになり、それに伴いその性能や機能性がますます向上している。その結果、各種のセンサーや通信機能を持つ基板が求められ、chatan分野での競争が激化している。製造プロセスにおいても注目すべきトピックがある。一部のメーカーは、サステイナブルな方法で材料を調達し、環境負荷を軽減することを目指している。

再生可能な資源から作られた素材を使用し、不要な廃棄物を削減する仕組みづくりが進められている。このような取り組みは、消費者の意識の変化ともリンクしており、エコフレンドリーな製品を選ぶ傾向が強まる中で重要な要素となっている。品質管理にも大きな役割を果たしている。プリント基板の製造では、多くの試験が行われ、 defects識別が進められる。製造プロセスの各段階でチェックが行われ、最終製品が厳しい基準をクリアすることが求められる。

これにより、消費者が安心して使用できる製品を市場に提供できるよう、メーカーはさまざまな対策を講じている。次に、製品の開発サイクルにも目を向ける必要がある。快速な市場投入が求められる現代では、製品ライフサイクルが短くなる傾向にあり、そのため開発時間の短縮が非常に重要な要素となっている。これにより、プロトタイピングや試作の迅速化が進められ、それに伴い基板設計の多様性や柔軟性が求められる。このように、プリント基板は単なる回路の支持台ではなく、電子機器全般に対して相互接続性や機能性を付加する重要な役割を持つ。

各メーカーは新たなニーズに応えるため、日々努力を続けながら、未来の技術革新へと歩み続けている。この分野での進展によって、私たちの日常生活はますます便利で豊かになることが期待されている。電子機器の中核を成すプリント基板は、電子回路を構成するための必須となる部品であり、様々な製品に適用されている。この基板は、薄い絶縁材料の上に導体が形成され、電子部品同士を接続し電流を流す役割を果たす。主に用いられる材料には、ガラス繊維とエポキシ樹脂からなるFR-4があり、他にもセラミックやポリイミドなどが使用されることで、特性に応じた多様な製品展開が実現されている。

設計段階では、電子回路のシミュレーションとレイアウトソフトを利用し、正常に機能する回路の確認と部品配置の最適化が行われる。製造工程には、原材料の選定や化学的エッチングが含まれ、精密な技術が要求されている。近年、製造業者は生産性向上のため自動化を進め、小型機器向けにより小型かつ高性能な基板の需要が高まっている。プリント基板の用途は広範で、スマートフォンから医療機器、自動車に至るまで、様々なデバイスに組み込まれている。それぞれのアプリケーションに応じた特殊な設計が求められ、特に医療機器は厳格な基準に従った材料選定が行われ、自動車向けは耐熱性や衝撃耐性が重要視される。

また、IoT技術の普及により、基板の性能や機能性が一層向上し、競争が激化している。環境に配慮した製造プロセスも注目されており、一部メーカーは再生可能資源を用いた材料調達や廃棄物削減に努めている。これは、エコフレンドリーな製品選択を望む消費者の意識と関連して、重要な取り組みとなっている。品質管理にも力を入れ、多くの試験を通じて欠陥の排除が進められることで、消費者が安心して使用できる製品が市場に提供されるよう尽力されている。製品の開発サイクルが短くなる現代においては、迅速な市場投入が求められ、プロトタイピングや試作のスピードアップが重要視されている。

これにより、基板設計の柔軟性と多様性が求められ、各メーカーは新たなニーズに応えるため日々努力を続けている。プリント基板は単なる支持台を超え、電子機器全体に対する機能性や相互接続性を提供し、私たちの生活の便利さや豊かさに貢献している。