電子機器は日常生活に欠かせない存在であり、その中において非常に重要な役割を果たしているのが、基板である。この基板は、電子回路を構成するための基盤であり、様々な電子部品が設置され、相互に接続されることで機能を実現する。プリント基板は、この基板の中でも特に一般的な形態であり、広く使用されている。プリント基板は、その製造工程や設計方法により、非常に多様な形を持つことができ、目的に応じた最適な設計が可能である。この基板の主要な機能は、電子部品を物理的に支えるだけでなく、電気的に接続することにある。

これにより、様々な電子機器が動作するための基本的な環境が整うのである。基板の材料には一般的にフッ素樹脂やエポキシ樹脂が使用され、その特性によって伝導性、耐熱性、機械的な強度が確保されている。設計段階では、電気回路の図面を元に、信号の流れや部品同士の配置を考慮しながら、基板のレイアウトが決定される。設計ソフトウェアの発展により、複雑な回路の設計が容易になり、より高密度な部品配置が可能となった。これにより、より小型で高機能な電子機器が実現できるようになった。

設計後、プロトタイプとして作成され、性能テストが行われる。テストを経て、最終的な設計が確定し、量産に進むことになる。量産化の工程では、まず、基板を材料から製造する。材料選びや基板の厚さなどは、デバイスの特性によって異なる。製造業者は、この基板の生産技術に優れ、品質管理がしっかりとなされている必要がある。

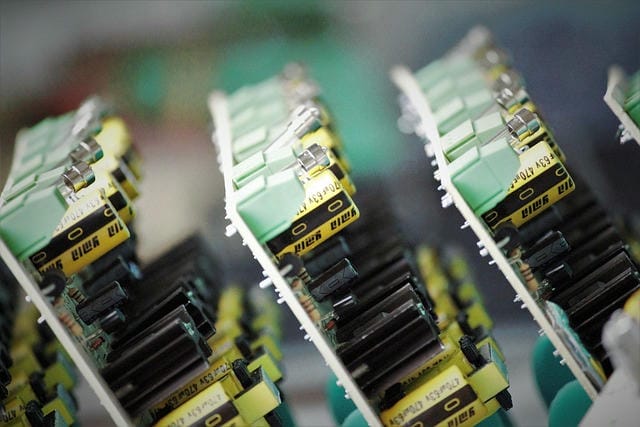

この製造プロセスには、エッチング、ドリリング、表面処理などが含まれ、これらの工程を経て基板が完成する。特に、エッチング技術は、非常に細かなパターンを形成するために欠かせないものであり、高度な技術が必要となる。基板の生産後、電子部品の実装が行われ、これもまたメーカーの技術力が求められる。一般的には、はんだ付けや接着技術が用いられ、信頼性の高い接続がなされることが重要である。この実装工程では、部品のサイズや形状により、オートメーション化が進んでいる。

高速かつ精密な作業が求められるため、ロボットや専用の機械が導入されることが多い。電子機器の進化とともに、基板も多様化してきた。最近では、多層基板や柔軟基板と呼ばれる特殊な基板が増えている。多層基板は、複数の基板を重ね合わせることで、より複雑な回路を構築できるものであり、高度な信号処理が求められるようなデバイスに多く利用される。一方で、柔軟基板は、その名の通り曲げることができるため、スペースが限られる場所での利用に最適である。

両者とも、特定の市場や用途に対してその特性を活かし、効率的なデザインを実現している。これらの技術の進歩は、新たな市場を創出し、新しい製品の開発に寄与している。メーカーは、これらの変化に対応するために、絶えず研究開発を行い、より革新的な製品を市場に提供することが期待されている。また、環境への配慮も求められるようになってきた。リサイクル可能な材料の選択や、環境負荷の軽減に向けた努力が各メーカーで進められており、製品のエコフレンドリー化が求められる時代となっている。

プリント基板に関するメーカーの競争は激しい。高い品質と迅速な納期を維持することが、取引先からの評価を得るカギとなるため、全体的な生産プロセスの効率化やコスト削減が続けられている。さらに、産業ニーズの多様化に応じた柔軟な生産ライン、カスタマイズ能力の向上も重要な要素である。半導体技術の進化によって、プリント基板もますます複雑化し、高度な技術が必要とされる分野となってきた。このため、製造過程での専門知識や技術者の育成も重要である。

基板設計者や製造技術者は、高度な専門職であり、常に新しい技術やトレンドについて学ぶ姿勢が求められる。このように、プリント基板は、電子機器の心臓部としての役割を果たしており、その重要性はますます高まっている。電子機器の性能向上や小型化が進む中で、基板の設計や製造技術も日々進化しており、今後の発展に期待が寄せられている。未来の電子機器は、ますます高機能かつ持続可能な方向に向かって進化していくであろう。プリント基板は、その中心的な要素として、引き続き重要な役割を果たしていくに違いない。

電子機器において基板は不可欠な存在であり、特にプリント基板は広く利用されている。プリント基板は、電子部品を物理的に支えるだけでなく、電気的に接続する機能を持つため、電子機器の基本的な動作環境を提供する。これらはフッ素樹脂やエポキシ樹脂などの材料で製造され、伝導性や耐熱性、機械的強度が確保されている。設計段階では、電気回路図を基に基板のレイアウトが決定され、多様な形状が実現できるようになった。これにより、高機能かつ小型の電子機器の実現が可能となり、設計後はプロトタイプを作成し性能テストを経て量産化へと進む。

量産プロセスには、エッチングやドリリングなどの製造工程が含まれており、特にエッチング技術は細かなパターン形成に欠かせない。実装工程では、はんだ付けや接着技術が用いられ、信頼性の高い接続が求められる。部品のサイズや形状に応じてオートメーションが進化し、高速かつ精密な作業が実現されている。最近の技術進歩により、多層基板や柔軟基板といった新たな形態も登場し、特定の市場や用途に応じた効率的なデザインが可能となった。また、メーカー間の競争は激化しており、高品質と迅速な納期が求められる中、全体的な生産プロセスの効率化やコスト削減が進められている。

環境への配慮も重要視されており、リサイクル可能な材料の選定や環境負荷の軽減が各メーカーで進められている。さらに、半導体技術の進化に伴い、基板設計や製造には高度な専門知識が必要とされてきており、技術者の育成も重要な課題である。最終的に、プリント基板は電子機器の中核を成し、その重要性は今後も高まり続ける。電子機器がさらに高機能化、持続可能化する中で、基板技術も進化し続けることが期待されている。将来の電子機器において、プリント基板は引き続き中心的な役割を果たすであろう。