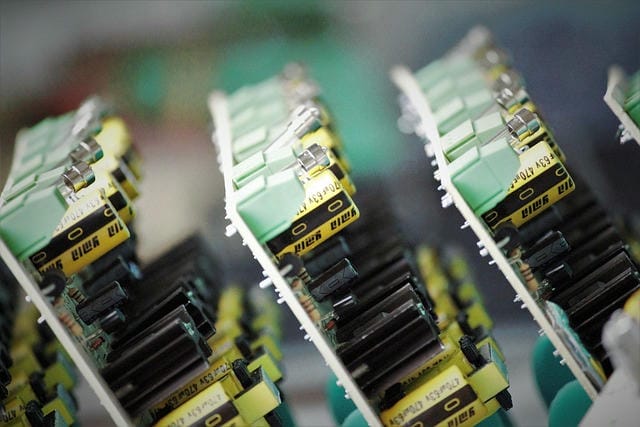

電子機器の設計において、その心臓部ともいえる部品がある。電子回路を構成する回路パターンが形成された基板で、性能や信号の安定性に大きな影響を与える。これが、プリント基板というものである。この基板は、多くの製品に組み込まれ、日常生活に欠かせない役割を果たしている。プリント基板は、一般的に絶縁性の基板材料に銅の層を加えて作られ、高度な電気的特性を持っている。

この基板上に、電子部品が取り付けられ、互いに接続されることで、電子回路が構成される。ポピュラーな材料としては、FR-4と呼ばれるガラス繊維を強化したエポキシ樹脂がよく使われる。また、一部の特殊な用途では、アルミニウム基板やセラミック基板なども利用されている。基板の設計は、回路図をもとに行われる。これには、各電子部品の配置や接続関係、トレースと呼ばれる導線のパターンを手描きまたは専用のCADソフトウェアを用いてデジタル形式で行う。

回路設計者は、信号の伝わり方やノイズの影響を考慮して、効率的かつ最適なレイアウトを選択する必要がある。特に高周波回路や高電流回路では、回路のインピーダンスや電流の流れを適切に調整しなければ、正常に機能しないことがある。これには、シミュレーションツールを使用して設計段階で課題を洗い出すことが重要とされる。設計が完了した後は、プロトタイプの製作に入る。これは、まず部品を基板に半田で接続し、正しく動作するかテストする工程である。

この工程では、希望する機能が達成できるか、または不具合が生じないかを確認する。必要に応じて、部品配置やトレースの修正、基板のサイズ変更などの調整が施される。このプロトタイプテストの結果を基に、大量生産へ向けた最終的な調整が行われる。量産においては、パーツの搭載方法や半田付け技術が重要な要素として浮かび上がってくる。手作業でのハンダ付けから自動化機器を使った工程にシフトすることで、生産性が向上し、一貫した品質を保つことが可能となる。

特に、表面実装技術と呼ばれる手法は、部品を基板に直接接着する方式で、これにより回路の小型化が促進され、より高密度な設計が実現するようになった。電子部品を搭載したプリント基板は、さまざまな分野で活用されている。スマートフォンやコンピュータなどの消費者向け製品はもちろん、医療機器、産業機器、交通機関、さらには家庭用電化製品や家電にも広く使用されている。これにより、非常に多様な技術革新が可能となっている。こうしたダイナミックな市場で、基板の製造を手がけるメーカーは、技術革新を重視している。

競争が激しい中、自社の製造プロセスを持ち、最新技術の導入を図る企業が優位に立つことになる。したがって、製造コストを抑え、更に高品質な製品を提供できる体制が求められる。このため、多くのメーカーは6シグマと呼ばれる品質改善手法やリーン生産方式を導入し、工場の効率性を追求している。プリント基板の品質向上は、電子機器全体の性能を高め、いかに製品が市場で受け入れられるかに直結している。また、製造工程でのリードタイムを短縮し、顧客のニーズに迅速に応えることができるメーカーが今後もニーズを満たし続けると予測される。

また、製造時の環境問題への配慮も重要なテーマであり、各メーカーは環境に優しい材料の採用や廃棄物の削減に努めている。この取り組みは、社会的な責任感だけでなく、顧客からの信頼を得るためにも必要不可欠である。今後、プリント基板業界においては、更なる技術革新やスマートな製造プロセスの導入が期待される。特に、IoTや5G通信と並行して、高速・高密度の回路の需要が増加することが見込まれている。こうした流れに伴い、製造業界はますます変化を遂げて形作られていくことになる。

結論として、プリント基板は存在しなければ電子機器は成立せず、その設計と製造には多くの技術的な知見が必要である。製造業者はその重要性を認識し、継続的な改善と革新を成し遂げることで、未来の電子機器の創出に寄与し続けている。電子機器の設計において、プリント基板はその中心的な役割を果たします。この基板は、電子回路のパターンが銅の層として絶縁材料上に形成されており、信号の安定性や性能に大きな影響を与えます。一般的にはFR-4と呼ばれるガラス繊維エポキシ樹脂が用いられ、一部ではアルミニウムやセラミック基板も使用されます。

設計段階では、回路図に基づき部品の配置や接続、トレースパターンを考え、CADソフトを使って効率的なレイアウトを作成します。高周波や高電流回路においては、インピーダンスや電流の流れを適切に調整する必要があり、シミュレーションツールを活用して課題を把握することが重要です。プロトタイプ作成後は、部品を半田付けし、機能をテストします。この結果に基づいて修正を行い、大量生産に向けた最終調整が行われます。量産の過程では、手作業から自動化工程へのシフトが生産性の向上や品質の確保につながります。

表面実装技術の採用により、回路の小型化が進み、より高密度な設計が可能になります。プリント基板は、スマートフォンやコンピュータ、医療機器、産業機器、家電製品など、幅広い分野で利用されており、技術革新の基盤を提供しています。そのため、基板製造企業は技術革新を重視し、効率的な製造プロセスを維持しなければなりません。6シグマやリーン生産方式といった手法を取り入れ、高品質かつ低コストな製品の提供が求められています。さらに、環境への配慮も重要なテーマで、環境に優しい材料や廃棄物の削減に取り組む企業は、顧客からの信頼を得られる可能性が高まります。

今後、IoTや5G通信の普及に伴い、高速・高密度の回路需要が増加すると見込まれ、この流れに沿った革新が期待されています。プリント基板は電子機器の根幹を支える存在であるため、その設計と製造における技術の向上は、未来の電子機器の発展に直結するのです。