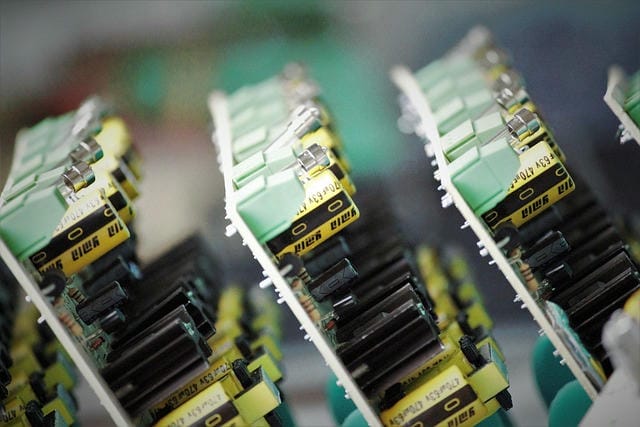

現在の電子機器の殆どは、内部で複雑な電子回路が働いており、これらを効率的に組み立て、操作するための重要な部品としてプリント基板が使用されている。プリント基板は、電子部品を搭載し、信号の伝達や電源供給を行うための基盤である。これがなければ、現代のスマートフォンやパソコン、家電製品などは考えられない。プリント基板は、設計段階から生産、組み立てに至るまで多くのプロセスを経て完成する。まず、設計では、電子回路の仕様に基づいてレイアウトが決定される。

この際、基板を自作する場合には、CADツールを使用して回路図を作成し、その情報を元に実際の基板デザインを行う。基板のレイアウトには、部品の配置やトレースの幅、間隔といった要素が重要となる。設計が完了した後、基板の製造が始まる。製造には、様々な技術が用いられる。最初に基板の基材として使用される素材が選定され、その材料に応じて工程が異なる。

一般的には、ガラス繊維とエポキシ樹脂の複合材料が多く使用されるが、特定のアプリケーションにおいては、アルミニウム基板やフレキシブルな基板も必要とされることもある。基板の製造プロセスでは、一般的にエッチングと呼ばれる化学的プロセスが使用される。エッチングによって必要な回路パターンが基板上に形成される。これにより、導体である銅箔が露出し、電子部品と接続するためのパターンが作成される。この過程では、非常に精密な技術が求められるため、品質管理が重要である。

エッチング後、残された薬品や不純物を洗い流し、最終的な外観を整えるために表面加工が行われることもある。次に、製造された基板には電子部品を取り付けるために、実装技術が用いられる。現在は主に表面実装技術が用いられ、基板の表面に直接部品を配置し、はんだ付けを行うことが一般的である。この方法は、基板の厚みや大きさを削減し、軽量化を実現するためにも重要な技術である。また、スルーホール技術も依然として広く使用されており、これにより基板の裏面に部品を取り付けることもできるようになっている。

電子部品の取り付けが完了したら、基板は動作確認や耐久試験などの検査に回される。動作確認では、Electro-Magnetic Compatibility(EMC)テストや電源の投入を行い、設計通りに動作するか確認する。製品の信頼性を担保するためには、適切な品質管理が欠かせない。このため、多くのメーカーはISOなどの国際標準に則った品質管理システムを導入し、生産プロセス全体を通じて一貫した品質を維持する努力を重ねている。プリント基板の用途は非常に多岐にわたり、通信機器、自動車、医療機器、さらには家庭用電化製品まで幅広い分野で使用されている。

これらの基板は、ユーザーに対して機能的な性能を提供するだけでなく、製造コストや組み立て工程の合理化にも寄与している。メーカーは、品質・信頼性の確保に取り組む一方で、環境への配慮も求められるようになっているため、材料選定や廃棄物処理方法における引き続きの革新が必要とされている。たとえば、有害物質を含まない材料の使用や、リサイクル可能な基板の開発が求められるようになっている。これにより、持続可能な開発目標(SDGs)に沿った製品づくりが進められている。このように、プリント基板は電子機器の根幹を支える重要な存在であり、今後もさらなる技術革新が期待される。

AIやIoT関連の新たな技術が進化する中で、基板製造もますます高度化し、より少ない資源で高性能な回路を実現する必要性が高まっている。製造プロセスや材料に関する新しい取り組みが将来的にどのように進化するか、興味深い展望が広がっている。市販されている基板は、専門のメーカーによって設計・製造されているが、素人でも自作することができる。電子の基礎に興味がある者にとって、プリント基板を使った電子機器の自作は、学びの重要なステップとなる。この過程で、回路の理解が深まり、それぞれの役割や特性が具体的に実感できる。

Direにつながる楽しみが、今後のテクノロジー進化にも寄与するだろう。現在の電子機器において、プリント基板は不可欠な要素であり、内部の複雑な電子回路を効率的に組み立て、操作するための基盤としての役割を果たしている。プリント基板の設計から製造、組み立てまでには多様なプロセスが含まれ、その過程でCADツールを用いた回路図作成や、エッチングと呼ばれる化学的プロセスによって回路パターンが形成される。これにより、電子部品の取り付けが可能となり、実装技術として主に表面実装技術が採用され、基板のサイズや重量の削減が実現される。製造された基板は、動作確認や耐久試験を経て、品質が保たれているか確認される。

この段階ではEMCテストなどが行われ、設計通りに動作することが確認される。製品の信頼性を保証するため、メーカーは国際標準に則った品質管理システムを導入し、一貫した品質の維持に努めている。プリント基板の用途は通信機器や自動車、医療機器など幅広く、製造コストや組み立て工程の合理化にも寄与している。加えて、環境への配慮も重要視され、有害物質を含まない材料の使用やリサイクル可能な基板の開発が求められている。これにより、持続可能な開発目標(SDGs)に沿った製品づくりも進められている。

また、素人でもプリント基板を自作することが可能で、電子技術に対する理解が深まる機会を提供している。この自作の過程では、回路の理解や電子部品の役割を学ぶことができ、未来のテクノロジー進化にも寄与する要素となるだろう。プリント基板は、今後もさらなる技術革新が期待され、新しい材料や製造プロセスの開発が進む中で、より高性能な回路設計が求められていくことが予想される。