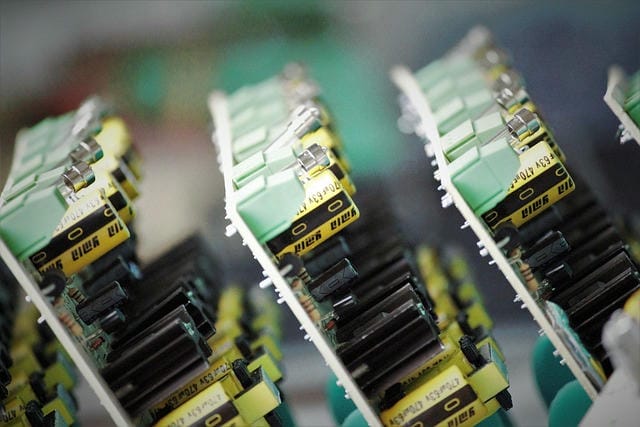

電子機器が日常生活に広く普及する中で、その背後には欠かせない要素が存在します。それは、電子回路を実現するための基盤となる技術です。その代表的なものがプリント基板というものです。プリント基板は、電子部品を接続するための導体パターンを有する基板であり、様々な電子機器に組み込まれています。それによって、効率的で、コンパクトな回路構成が可能になります。

プリント基板は、誘電体材料の上に導体が配置されることによって成り立っています。一般的な過程では、まずフレキシブルまたはリジッドな基材が用意され、その上に銅箔が貼られます。この銅箔は、所定のデザインに基づいてエッチングされ、最終的な配線パターンが形成されます。この過程における工程の一つ一つが、プリント基板の性能や信頼性に直結していますので、専門の技術者による注意深い作業が求められます。プリント基板の主な材質には、硬質材料、フレキシブル材料、そして複合材料があり、それぞれが特定の用途に応じた特性を持っています。

硬質基板は、その構造からしっかりとした支持力を提供し、一般的なエレクトロニクス機器では広く使用されています。一方で、フレキシブル基板は、その名の通り柔軟性があり、小型デバイスや特殊な条件下で使われることが多いです。これらの材質の選択は、製品の性能や寿命に大きく影響を及ぼすため、多くの工程で周到な設計が必要です。電子回路が備えるべき基本的な機能のうち、信号伝達の安定性や電力供給の効率は非常に重要です。プリント基板は、これらの機能を最大限まで引き出すための設計がなされており、そのためには、いくつかの最適化手段が用意されています。

例えば、ゲインやインピーダンスの調整、ノイズ抑制技術、さらにはクロストークの防止策などがそれに該当します。これらの中でも特に重要なポイントは、設計段階でのシミュレーションや分析によって、実際の使用環境に基づいたトラブルシューティングを予測することです。また、最近の傾向として、リサイクルも連携したエコデザインが重視されています。プリント基板を製造する際に使用する材料や工法が、持続可能性に配慮されたものになるよう心掛けられるようになりました。これにより、製造過程での廃棄物を減らすと同時に、最終製品のライフサイクルを通じて環境に配慮する考え方が広まっています。

メーカーの選定も重要な要素の一つです。単にコストだけで判断するのではなく、製造できる基板の種類や品質、納期、さらにアフターサービスなど、多角的な視点で選ぶべきです。特に、小規模なプロジェクトや特殊なニーズへの対応力が高いメーカーと提携することで、迅速な対応が可能になるため、製品開発の効率も優れたものになります。プリント基板を搭載する製品は、一般的な消費者向けのものから、産業用、医療用、さらには宇宙関連のものまで多岐にわたります。そのため、対象市場や用途に応じた設計方針を採ることが求められ、多様なニーズに応えるための設計能力が必要です。

最近の技術革新は、小型化や高機能化を追求しており、それと同時に、コストダウンのプレッシャーもありますから、製品設計においては効率的な取り組みが不可欠と言えます。さらに、プリント基板の技術の向上により、3Dプリンティング技術を活かした新型基板や、AIやIoTに対応したスマート基板なども増加しつつあります。これらは、従来の製造プロセスとは異なり、より短期間での試作やカスタマイズが可能です。工程のスマート化や省力化も進められており、これによりメーカーは短時間で市場に適応することができます。また、製造後の検査やデバッグプロセスも重要な要素です。

全てのプリント基板が製品として認証されて市場へ出すわけではなく、実際に使用される環境や条件によって期待される性能を発揮できているかを検証することが求められます。基板だけでなく、接続される電気部品やソフトウェアも含めて全体的な性能を評価する視点が重要です。このように、プリント基板は現代のテクノロジーにおいて中心的な役割を果たしています。そのために求められる設計、製造、検査、及びアフターサービスの各プロセスが一体となって提供されることで、信頼性の高い製品が市場に供給され続けるのです。これはすべて、精密な技術と豊富な経験によって支えられているため、業界全体が協力してより良いものを追求することが求められています。

電子機器の普及に不可欠な要素として、プリント基板が挙げられます。プリント基板は、電子部品を接続する導体パターンを持ち、効率的でコンパクトな回路構成を実現します。基板は誘電体材料の上に銅箔を配置し、この銅箔をエッチングすることで配線パターンが形成されます。選ばれる材質には硬質、フレキシブル、複合材料があり、それぞれ異なる特性を提供します。設計の際には、信号伝達の安定性や電力供給の効率が重視されており、ゲインやインピーダンスの調整、ノイズ抑制、クロストーク防止などの最適化手法が用いられます。

加えて、近年ではエコデザインやリサイクルの観点から持続可能な材料や工法が求められています。メーカー選定も重要で、単にコストだけでなく、品質や納期、アフターサービスも考慮すべきです。特に小規模プロジェクトの場合、ニーズに柔軟に対応できるメーカーとの連携が効率的な製品開発を実現します。また、プリント基板は消費者向けから産業用、医療用、宇宙関連まで多岐にわたるため、用途に応じた設計が求められます。近年の技術革新により、3Dプリンティングを活用した新型基板やAI、IoTに対応したスマート基板の登場も見られます。

これにより、迅速な試作やカスタマイズが可能となり、メーカーは市場の変化に迅速に対応できます。製造後の検査やデバッグプロセスも重要で、全体的な性能評価が求められるため、基板だけでなく接続される部品やソフトウェアまで含めた検証が必要です。このようにプリント基板は現代のテクノロジーの中心的役割を果たしており、その設計、製造、検査、アフターサービスが一体となることで、高信頼性の製品が市場に供給されています。業界全体が協力し、より良い技術を追求することが、今後の課題となるでしょう。