電子機器の開発や製造において、さまざまな材料やプロセスが活用される。その中でも、ある特定の重要な要素が存在する。それは、電子部品を搭載するための基板であり、具体的にはプリント基板である。プリント基板は、電子機器の心臓部とも言える役割を果たし、各種の回路が構築される場である。プリント基板により、電気信号が効率的かつ正確に伝達され、機器全体が動作することが可能となる。

製造においては複数のプロセスが組み合わさり、情報の伝達、各種パーツの取り付けが行われる。プリント基板の設計初期段階では、電子回路の設計が行われ、基板上のコンポーネントの配列や接続が定義される。この段階で、全体の回路図に基づいたレイアウトが考えられ、どのコンポーネントがどこに配置されるかが決定される。これには、動作効率や電気的特性の最適化が求められるため、高度な技術が必要となる。プリント基板の材料には、通常、エポキシ樹脂や ガラスファイバーの組み合わせが用いられる。

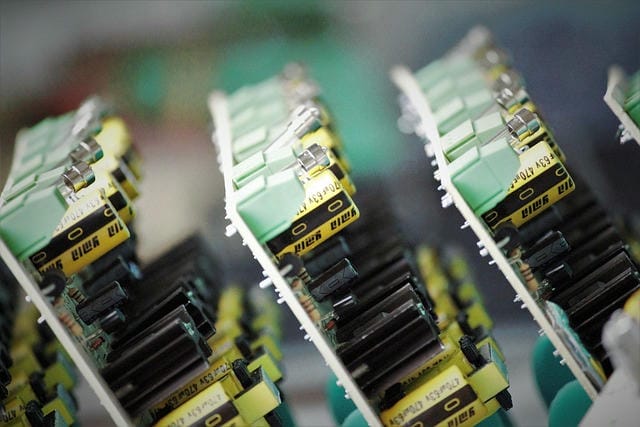

これらの材料は、絶縁性や機械的強度を持ち、電子部品をしっかりと支持する役割を果たす。基板自体の標準製造プロセスには、エッチング、スクリーニング、スルーホールの加工、表面処理などが含まれる。一連のプロセスを経て、最終的に完成したプリント基板が得られる。プリント基板の一つの特徴は、好適性を持つ部品が多様に搭載される点である。特に、半導体が搭載されることが多い。

この半導体は、さまざまな機能を果たし、デジタル情報の処理や電力の制御を行う。半導体デバイスが正確に機能するためには、プリント基板上での電気信号の流れが重要であり、信号の損失や干渉が生じない設計が求められる。プリント基板の製造業界では、技術の進化が進んでおり、高密度実装や多層基板の技術が開発されている。これにより、より多くの回路を小型の基板上に配置できるようになり、コンパクトな電子機器の実現が可能となった。また、企业は環境に配慮した製造プロセスを取り入れることが求められるようになっている。

このため、エコロジーな材料や廃棄物の削減技術が導入され、持続可能な製造が進められている。 製造業者は、技術革新を追求することが求められる中で、品質管理にも注力している。特に、基板の製造においては、最終検査のプロセスが不可欠である。製品が設計に対して正確に製作されているかの確認や、電気的特性、耐久性などのテストが実施される。その結果、基板は市場に出荷され、最終的な製品に組み込まれる。

コンシューマ向けの電子機器だけでなく、産業機器、自動車、医療機器など、さまざまな分野でプリント基板の需要が高まっている。特に、自動運転技術やIoTデバイスの普及に伴い、プリント基板の役割はますます重要となる。これに伴い、プリント基板製造のための技術革新が必要とされ、研究開発が進められている。また、サイクルタイムを短縮しつつ、コストを抑える手法も探求されている。 プリント基板の設計と製造の未来には、さらに多くの可能性が秘められている。

AI技術やデータ解析を用いた最適化が進むことで、より精緻な設計が可能になると考えられる。さらに、多層基板やフレキシブル基板の需要が高まる中で、対応可能な製造技術も進化を続けるだろう。プリント基板がもたらす機会や挑戦には、創造的な思考と革新的なアプローチが求められる。まとめると、プリント基板は多様な電子デバイスにおける基本構成要素として、その重要性を増している。製造技術や材料が進化する中で、半導体の搭載や設計の高度化が求められている。

エコロジーへの配慮や、品質管理の強化も不可欠となる今、プリント基板は今後の電子機器における中核として、ますます期待が寄せられるであろう。電子機器の開発において、プリント基板は核心的な役割を果たしており、電子部品が搭載される重要な要素である。プリント基板は、電気信号の効果的な伝達を実現し、機器全体の動作を支える。製造プロセスには、電子回路設計から始まり、コンポーネントの配置や接続が定義される。設計段階では、動作効率や電気的特性を考慮した複雑なレイアウトが求められ、高度な技術が必要とされる。

基板の材料にはエポキシ樹脂やガラスファイバーが一般的に使用され、絶縁性と機械的強度を提供する。製造プロセスにはエッチングやスクリーニング、スルーホール加工、表面処理などが含まれ、一連の手順を経て完成される。特に半導体デバイスが搭載されることが多く、これらのデバイスが正しく機能するためには、基板上での電気信号の流れが重要であり、設計において信号損失や干渉を避ける工夫が必要とされる。技術の進化により、高密度実装や多層基板が普及し、より小型の電子機器が可能となった。環境への配慮から、エコ素材の使用や廃棄物削減技術が導入され、持続可能な製造が進行中である。

加えて、品質管理の強化が求められ、最終検査が不可欠なプロセスとなっている。これにより、製品の正確性や耐久性が保証され、プリント基板は多様なアプリケーションに対応する。自動運転技術やIoTデバイスの普及に伴い、プリント基板の需要は増加しており、技術革新が必要とされる。サイクルタイムの短縮やコスト削減も課題となっており、さらに多層基板やフレキシブル基板への対応が求められている。将来的にはAIやデータ解析を活用した設計の最適化が進むと考えられ、創造的な思考と革新が新たな機会を生むことが期待される。