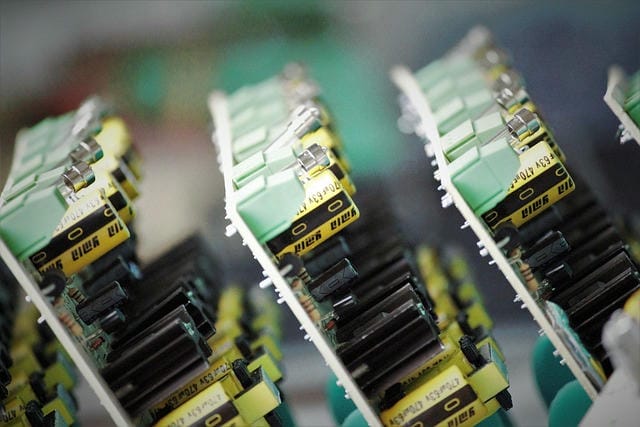

電子機器の進化は、21世紀に大きな影響を与えています。その中心にあるのは、基板と呼ばれる部品の存在です。特に、プリント基板はその重要な役割を果たしており、さまざまな電子デバイスの心臓部となっています。基板は、電流を通じる導体パターンが形成された絶縁基板に、部品を取り付けるための土台を提供する重要な要素です。基板自体は、さまざまな材料で作られていますが、最も一般的なのはエポキシ樹脂を用いたガラス繊維複合材料です。

この材料は優れた絶縁特性を持ち、温度変化にも強いため、広範な用途で利用されます。さらに、プリント基板の製造技術には、回路設計、制作、検査、組立といった複数のステップが含まれ、これによって高品質な基板が実現されます。プリント基板の製造には、さまざまなメーカーが存在しており、それぞれのメーカーが独自の技術や経営戦略を持っています。例えば、一部の大手メーカーは、先進的な製造設備や工程を持ち、大量生産に特化しています。このため、コストを抑えつつ、高品質な基板を提供することが可能です。

一方で、中小規模のメーカーは、特注品や小ロット生産を専門とし、柔軟な対応やニーズに応じたサービスを提供しています。製造工程では、まず基板の設計が行われます。設計者は、CADソフトウェアを用いて基板上の回路パターンを作成します。このデジタルデータを基に、基板が製造されます。この段階では、特定の電子部品を使用することを考慮し、設計を行うことが重要です。

設計ミスが生じると、動作不良に繋がるため慎重な検討が求められます。基板製造には、化学的なプロセスが多く含まれています。まず、銅がのった基材に感光性のコーティングを施した後、紫外線を照射して回路パターンを形成します。その後、不要な銅部分を除去することで、完成した基板が出現します。これにより、導体のパターンが非常に精密に形成されるため、高性能な電子デバイスに欠かせない要素となります。

また、基本的なプリント基板の他にも、多層基板や高周波基板といった特別なタイプの基板も存在します。多層基板は、その名の通り複数の層を重ねたもので、これにより回路の密度を高めることができます。特に、コンパクトな電子デバイスでは、多層設計が最適です。高周波基板は、通信機器や無線装置に必要な特性を持っており、信号の減衰が少ないように設計されています。電子機器には半導体が不可欠であり、その役割もプリント基板に大きく関わっています。

半導体は、電気伝導性を制御できる材料であり、トランジスタやダイオードなど、多くの重要な部品がこれに依存しています。プリント基板は、これらの半導体素子を適切に配置し、接続するための役割を果たします。最近では、IoT機器や自動運転車、スマートホームデバイスなど、さらに高度な機能が求められる電子機器が増加しています。これらのデバイスは、小型化、高性能化、新機能の追加が求められるため、プリント基板の設計・製造にも新たな課題が生じています。たとえば、熱管理や信号のボード間配線の最適化、ノイズ対策などが、その一例です。

また、環境への配慮も重要なテーマとなっています。製造過程での廃棄物管理や、有害物質の使用を抑えた材料の選択は、企業の社会的責任が問われる今、避けられない課題です。これに対応するため、リサイクル可能な材料や、生分解性の素材の利用も進められています。これにより、持続可能なプリント基板の製造が実現されることが期待されています。市場の要求に応じて、メーカーは新たな技術革新に取り組んでおり、それによって”次世代のプリント基板”の概念が形成されています。

3Dプリンティング技術やナノテクノロジー、エレクトロニクス技術の進展も、それに寄与しています。また、デジタルツイン技術を用いた製造プロセスの最適化や、AIを利用した設計支援ツールの開発が進むことで、効率的な生産が期待されています。これらにより、プリント基板製造業界は益々進化を遂げています。新しい素材や製造方法が登場し、より高度な電子機器に対応するための変化が続くでしょう。製造プロセスの効率化や高い品質維持が求められる中で、持続可能な開発への取り組みも重要になっています。

これらの要素が次の時代の基盤を築くための鍵となり、未来の技術革新を実現することが期待されています。電子機器の進化は、21世紀において基板、特にプリント基板の存在によって大きく支えられています。基板は、電流を通す導体パターンが形成された絶縁基板に部品を取り付ける基礎を提供し、その重要性は増す一方です。プリント基板の材料として最も一般的なものはエポキシ樹脂を使ったガラス繊維複合材料で、優れた絶縁特性と温度変化への耐性が特徴です。基板の製造過程には複数の工程が含まれ、設計、制作、検査、組立が行われます。

特に設計段階では、CADソフトウェアを用いて回路パターンを作成し、そのミスが動作不良を引き起こすため、高度な注意が求められます。化学的プロセスを用いて銅を加工し、精密な導体パターンを形成することで、高性能な電子デバイスが実現されます。また、多層基板や高周波基板といった特殊なタイプも存在し、特定の用途に応じた設計が進められています。最近では、IoTデバイスや自動運転車など、より複雑で高性能な電子機器の需要が増加しており、それに伴いプリント基板の設計・製造にも新たな課題が生まれています。熱管理やノイズ対策など、さまざまな技術的挑戦が求められています。

また、製造過程における環境への配慮も重要で、リサイクル可能な材料や生分解性の素材の導入が進められています。さらには、3Dプリンティングやナノテクノロジー、AIを活用した設計支援ツールの導入が、製造プロセスの効率化と品質向上をもたらしています。これらの技術革新により、次世代のプリント基板が形成され、持続可能な製造が期待されています。電子機器の進化は、基板製造業界でも新しい可能性を切り拓いており、未来の技術革新を実現するための鍵となります。